2012年11月。ダイキンは新ルームエアコン「うるさら7」を発売しました。特徴は、高い省エネ性能と、室内の空気を循環して快適な空間を作り上げるサーキュレーション気流。これは滋賀製作所が起死回生を懸けて世に送り出した、2つめの商品だったらしいんですね。ルームエアコン事業の再起を懸けて発売したこのうるさら7。ダイキンが「うるるとさらら」というルームエアコンを発売したのは、1999年のことでした。今回は、「下町ロケット」の池井戸潤さんも絶賛した、ダイキン滋賀製作所躍進のストーリーを皮切りに、企業のリアルな為替相場への立ち向かい方について書いてみようと思います。もちろん、うるさらの話自体はノンフィクションです。

ぜひ今日もクリックをおねがいします!ブログランキングに参加しています。Ctrlを押しながらクリックすると新しいページで開けます👇(^^)

目次

存続をかけて

いきなりダイキンの話をはじめてますが、つづけます(^^)

ダイキンのルームエアコンの事業グループは、当時存続の危機にあったみたいなんですね。

業績が悪く、ルームエアコン事業から撤退するという話も持ち上がっていたんです。

それを食い止めたのが、ルームエアコンの開発・製造拠点である滋賀製作所が生み出した「うるるとさらら」だったって話ですよね。

「うるる」は加湿、「さらら」は除湿を象徴してます。

加湿器のように水を補給しなくても大気中の水分を取り込んで加湿する「無給水加湿」と、除湿によって下がる空気の温度を温めて元の温度に戻すことで、室温は下げずに湿度だけを下げる「再熱除湿」が特徴。

冷やしたり温めたりするだけではない、ほかに類を見ないこの製品によって、ダイキンは、2003年度にルームエアコンの国内シェアNo.1に上り詰めました。

ところがその後、環境が急激に変化します。

地球環境問題が重視されるようになって、環境負荷の小さなエアコンが求められるようになったみたいんなんですね。

猛暑で熱中症患者が増加したことで、エアコンの稼働時間は長くなり、その分、より一層の省エネ性能へのニーズが高まっていたんです。

このへんは、西暦2000年代後半に、程度の差はあれど、国内メーカー各社が皆ぶちあたった壁であり、ビジネスチャンスでした。

エアコンなんかの場合は、住環境の変化も売上げに影響しますよね。

リビングがダイニングを取り込むようになったことで、リビングの面積が広くなり、その広いリビングのどこにいても、快適に過ごせることが求められるようになっていたそうです。

そういった中で、競合他社は、フィルターの掃除を自動化するなど、かゆいところに手を届かせる工夫を凝らしました。

他社がシェアを伸ばし、ダイキンは2005年、ルームエアコンのシェアトップからついに陥落。

こういう局面って、やっぱりテンションはだだ下がりですよね。

メイドインジャパンの意地

大きな目標を掲げて2010年3月に正式にスタートした新製品「うるさら7」の開発プロジェクトは、その目標値の大きさの前に、早くも暗礁に乗り上げかけていたらしいです。

それを打破したのは、滋賀製作所の所長でした。

この方は岡田さんという方ですよね。

わりと有名な人かと思います。

2010年6月、「うるさら7」開発へ向けての総決起集会が開催されることになります。

異例の事態を迎え、会場となった会議室には、「うるさら7」に直接関わっていない社員も多く詰めかけたそうです。

この時、話は滋賀製作所の歴史から始まったらしいんですね。

「滋賀製作所は40年前からルームエアコンを開発し、そして製造してきた。私自身、この滋賀に育ててもらったことに感謝している。一方で、ものづくりの現場が海外にシフトしつつある。ダイキンも例外ではない」

一部製品の製造が中国の格力電器にシフトしたことで、滋賀製作所産のルームエアコンが減っていることは、その場にいる誰もがわかっていたそうです。

「しかし、滋賀製作所のものづくりの原点であるうるるとさららは、何としても我々の手で、ここで作らなくてはならない。そうして、日本のものづくりの発信拠点として、滋賀製作所の強さを示していかなくてはならない。」

初代「うるるとさらら」の開発プロジェクトリーダーだった岡田さんは、こう力強く言い切ったんですね。

その目には、涙が光っていたそうです。

「うるさら7の実現には、乗り越えなくてはならない壁がいくつもある。しかし、方向性は絶対に間違っていない。やり遂げよう。勝ちに行こう。そのために、この滋賀の全部門に協力を要請する。」

これ、聞いている側も、もらい泣きなんてものではすまなかったらしいですからね。

あちこちから嗚咽の声が聞こえていたそうで。

これを機に、「うるさら7」開発の必要性が改めて全所員に共有化されたんですね。

現場の熱を感じながら

さて、ちょっと情熱的な話から書き始めましたが、ここからはドライにいきます。

要はこの話は、ルームエアコン売上げNo.1の座を他社にかすめ取られてしまった会社の復活劇の序盤ですよね。

ドキュメンタリーの実況ブログではないのでこの話はここまでにしますが、このあと、ダイキンは見事にNo.1の座に返り咲いたわけです。

実際に返り咲くまでには、本当にさまざまなリアルな戦いがあったはずなんですね。

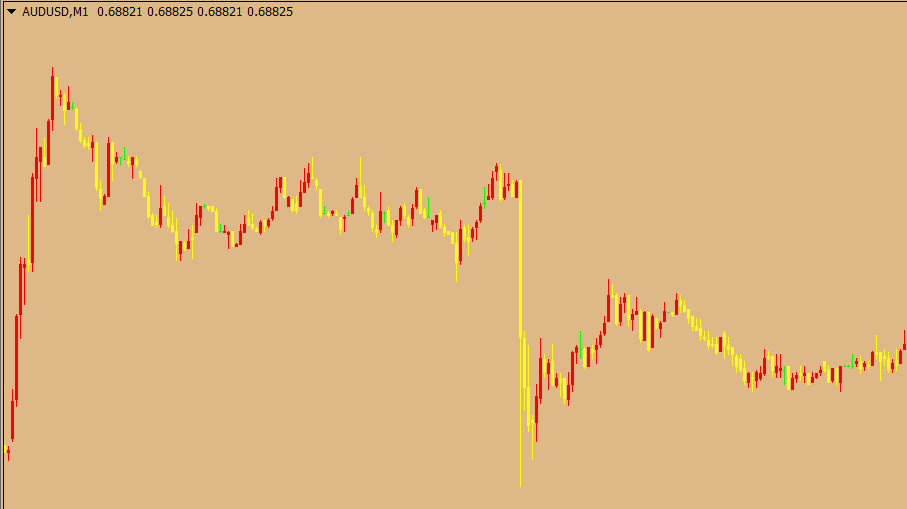

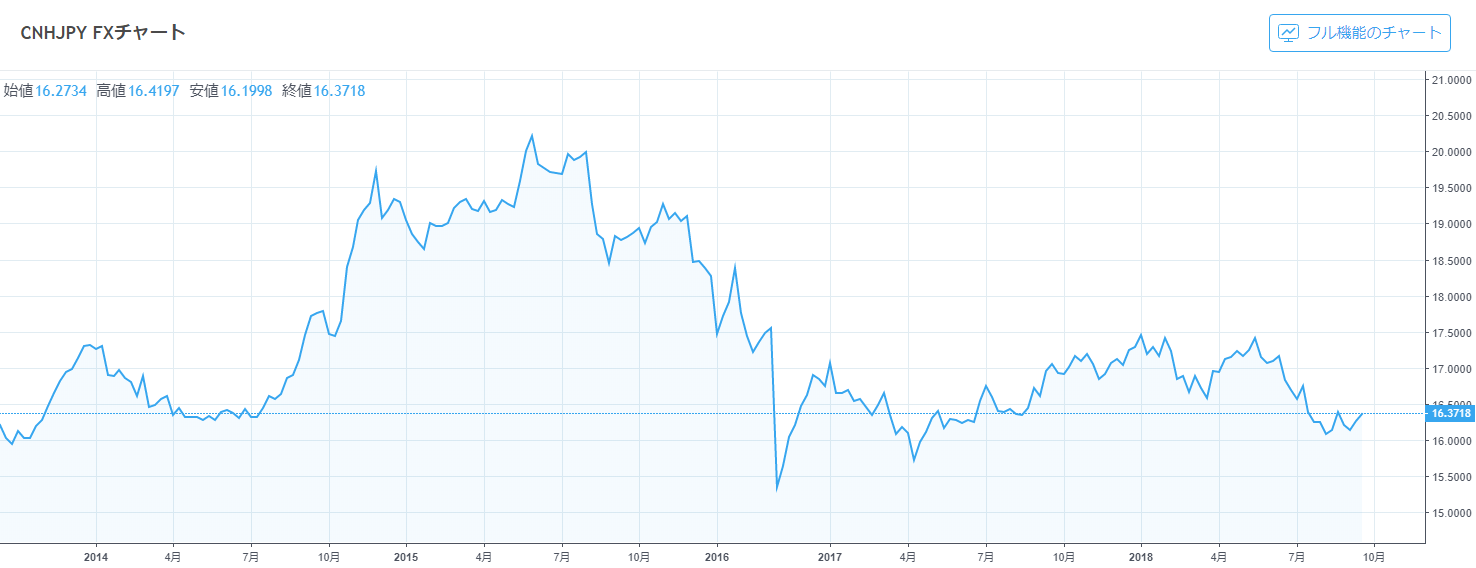

この話のケースでは、為替部門は人民元と円の交換レートをかなり細かく分析していったはずです。

そうじゃないと、中国との価格競争では負けますからね。

もちろん、技術力、マーケティング等、さまざまな企業努力の末に、社員全員で成し遂げた「売上げ1位奪還」のストーリーではあったのだと思います。

ぼくが言及できるのは、そこに存在したはずの為替取引の話だけです。

メーカーって、間接部門もやっぱり現場の熱を感じながら仕事をするんですよ。

当たり前ですが、企業は ONE TEAM ですからね。

それぞれがそれぞれの持ち場立場で与えられた課題解決へ向けて邁進していく中で、為替担当にも現実的な数字の目標が課せられるわけですね。

為替取扱部門ももちろん、チームの一員なので。

そして、最終的には、経営陣の非常にドラスティックな判断へと結びついていくわけです。

たしかに、最終的にモノが売れて大幅に収益が伸びる背景に、「ものづくり大国日本」の底力があるというのは事実です。

今も、多くの業界において、高品質なものを生み出していく発想力、技術力は、他国の追随を許さないという点も、概ね事実です。

ただし、あくまで営利団体である企業においては、最終的な取引で実際の収益の数字が決まっていく点、そこの判断には常に細心の注意を払っている、という点もまた事実です。

規制緩和が実需筋の腕を上げた?

ダイキンがリベンジを完遂したのは、2010年代ですよね。

2010年代では、すでに国内企業の為替取引への取り組みは、欧米流の非常にテクニカルなものになっていました。

すでにこの頃は、ブルームバーグの提供するプロフェッショナルサービスも、アジア版と欧米版に全く差がなくなっていましたしね。

ぼくは、↓このKさんの記事で、新会社法の施行が多くの会社の為替取引部門に影響を与えた、という趣旨のことを言いましたよね?

この趣旨のことは、もうひとつあって、なにかっていうと、「規制緩和」です。

小泉首相のときの、あれですよね。

2001年から2006年まで政権を握った小泉さんの政策が実際に施行されて、その効果が現場に浸透しはじめた時期が、ちょうどぼくが入社した頃でした。

こういう「なにが影響を与えたのか?」みたいな話は、まず表立ったサクセスストーリーとしては語られません。

もちろん、プロジェクトXみたいな番組にも、なりません。

本も出版されません。

なぜそういう「世間に向けて大々的にアピールする話」にはならないかというと、為替相場はランダムに推移するものだ、という一般的見地が大前提にあるからです。

これは、決算発表における収益状況の報告の仕方を見れば明らかですよね。

モノをつくって収益を上げる企業なら、そのパフォーマンス以外のところで収益が大きく増減するなんて、愚の骨頂なわけです。

なにより、世間一般に知られる前に、社内の了解さえ得られませんからね。

相場においてはものすごく大きなインパクトを与える機関投資家のひとつなんですが。

今は、コンプライアンスについてかなりうるさく言われるようになってきたので、今後はますますこういう取引のテクニック的な話は、外に出さないようになっていくと思います。

でもですね、そこには、ものすごく生々しい闘いがあるんですね。

すごく直接的な、お金の増減にかかわる闘いです。

そしてそれは、良い方向に終わっても悪い方向に終わっても、その努力過程はすべて闇に葬られます。

なぜかというと、「為替はミズモノ」というのが一般的な認識だからですね。

でも、実際はちがうんです。

メーカーの良いところは、自分たちのパフォーマンスが目に見えるモノとして存在するところですよね。

それだけに、世間的な目も「そこ」1点に注がれる傾向があるんですよ。

これはつまり、「つくる」以外のパフォーマンスは認めないぞ、という圧力でもあります。

法的な縛りなんか全然ないんですよ?

でも、ヘッジファンドが明け透けに値幅と抜きに行くのとはちがい、堅い雰囲気のある昔からの製造業の会社っていうのは、なにかと世間体を気にするわけです。

為替取引は、「あんまり損しないように」はしたい。

でも、そこは本業じゃないでしょ。

そういう雰囲気ですよね。

担当のスタイル

だから、社内における為替担当のスタンスっていうのは、決してカッコいいものじゃないんですね。

会社にもよりますが、製造業における主役は製造部門であり、設計陣であり、開発部門なんです。

その中にあって、事務方の間接部門っていうのは、いわば完全なる「脇役」ですよね。

さらに言えば、為替取引に専門的に従事しているような部署は、いわば「ガメつい部署」です。

もちろん、これはイメージだけの話ですが、メーカーって、多分にそういう社内の「雰囲気」ってあるんですよ。

技術者さんが多いですからね。

どうしても、都度都度の会話でにじみ出てくる感情的なアクセントに、そういう類の言葉が見え隠れするんです。

それは、もう10数年も務めてる身としては、完全に慣れましたけど。

相場はやっぱり、相場です。

当然、描いたシナリオ通りにチャートが推移することもあれば、部外へ情報を発信した翌日に真逆に向かうことだってあります。

だから、ぼくのスタンスっていうのは、いつも自然体です。

コスト1割カットせよ?!知られざる実需為替取引の話|材料調達編

↑この記事に書いたとおり、為替戦略のすべては、指示通達以外の領域で推し進められていく話になります。

製品の該当パーツごとに、スペシャリストが存在するような設計陣のエース級のポジションなんかは、いわば会社の顔ですよね。

その点、ぼくの職務というのは、かなりダークな分野になります。

いわば、影で蠢くような仕事の仕方を延々と続けているような恰好で。

変幻自在な為替相場という戦場に常に向き合わなければいけないので、普段の会話でも、いつもわりとキャラクターを押し出すようなかたちになります。

なんというか、仕事だけの話をして立ち去ることができないんですね。

相場の話に、確定的な話なんていっさい無いので。

常套手段の調達戦略

国内に分散する製造拠点と為替取引に関する話なんかでは、たとえば集中購買ですよね。

メーカーって、部材を集めてなにかしらの完成品を作り上げ、世に出していくわけです。

その最初の段取りが、部材を買ってくるという行為ですよね。

買うのだから、そこには決済が生じることになります。

海外勢との激しい価格競争にさらされる日本メーカーの常套手段のひとつが、この調達戦略になります。

国内各都道府県にひろがる製造拠点で、一貫生産体制を敷いている場合は、部材もある程度統一した規格のものを使用可能なんですね。

数十年前までは、それらの部材は地元で賄ってくるのが通例でした。

地場を利用して調達してくれば、運送費も安いですし、急な注文にも短納期で対応可能だったりして、なにかと都合がよいと言われていたんですね。

でも、これは業種によりけりですが、ごく一般的な見方として、そういう地域一体型の生産体制から、集中的に1社に同じ部材を大量発注することで、コストをおさえる、というやり方が浸透していったんです。

そうなったことで、変わったんですよね、決済の体制も。

これはイメージがしやすいことだと思うんですが、つまりそれまでは、地元の工業団地なんかに工場ごとにバラバラに発注をかけていたんです。

そういう体制の中、本社が号令をかけたわけです。

「これからはどこどこの会社に一括で発注することにしたからね!よろしく!」

と。

こういう流れっていうのは、物流改革で運送面におけるコストが劇的に下がったという背景なんかもあって、一時期はかなり多くの会社が取り組んでいました。

ちょっと話が遠回りしましたが、要は、この「一括発注することにした会社」が海外だったら、そこに莫大な規模の為替取引が生じますよね。

この話は、ここに行き着くわけです。

つまり、発注先が海外になった場合、1回の為替取引におけるボリュームが劇的に増えるような企業戦略だったってことです。

当然、こうした動きが円相場に与える影響は、本当に大きなものがありますからね。

集中購買とは?

集中購買って、簡単に言うと、本社が、場合によってはグループ会社まで全体で手を組んで、纏めてさまざまな部品を調達しちゃおう!という戦略なんですね。

コストダウンのロジックとしては、1個100円の製品を、10個購入するので(たくさん買うから)、1個90円でうちに卸してよ!というものです。

会社にもよりますが、購買担当者は各会社や各事業部にいて、それぞれの会社で、バラバラの取引先から製品を購入している事も多いんですよ。

それならば、本社で一括して購入することによって、スケールメリットが発生して、コストダウンがしやすくなるよねって話ですね。

スケールメリットっていうのは、規模の拡大によって生まれる、生産性向上や効率性上昇の結果の総称です。

つまり、大量の商品を一度にまとめて仕入れることによって、仕入れコストが削減できるって話です。

ぼくが入社して数年経った頃とかは、よく日経新聞とかでもこの手の戦略に取り組む企業のニュースが掲載されてました。

こういうのは、流行りもありますよね。

これもKさんとの対話記事でぼくは言いましたが、2000年代後半あたりって、ちょうど新会社法とか大規模な規制緩和とかの影響で、既成の体制を良い意味でぶっ壊していこうよ、という風潮があったんだと思います。

だからこの手の「荒業」にも企業は取り組みやすかったんですね。

これまで持ちつ持たれつでやってきた地元の会社への発注をやめるっていうのは、なにかとやりにくいことだったみたいです。

この点は、想像できますよね。

完成品メーカーへの依存度が高い会社などは、急な取引停止っていうのは、非常に困るわけです。

急な発注にもフットワークの軽さを生かして対応してくれていた地元企業との関係も、小泉首相の政策断行によって切りやすくなった、ということですよね。

ドライな言い方ですけど。

つまり、元々身内では画策していたプランを粛々と実行に移していくには、規制緩和という大号令っていうのはとても良い口実になったわけです。

もちろん、実際に緩和された規制に後押しされている側面もありますが。

ぼくのルーツ

こういう話はぼくのことをよく知ってもらうためにも有効かなーと思うので書いておきますが、こういう当時の流れの影響をもろに受けた部署のひとつが、ぼくが入社した時期の為替担当部署だったということです。

当然、そういう時期だったので、そういう空気感の中に放り込まれた新入社員には、当該戦略に沿った「為替取引のいろは」を叩き込みますよね。

ちょっと客観的な言い方にはなりますが、つまりは、がっつり米ドルをいっきに買い上げるような取引の仕方を、新入社員に教え込む必要性が、当時の会社にはあったわけです。

集中購買って、そういう取引ですからね。

ぼくが担当としていろいろと仕事を任されるようになった時期はすでに、地場でいろいろな部材をバラバラのタイミングで仕入れる体制ではなかったんです。

この話には間にもうワンステップ、国内の会社に一括発注する、という選択肢もあるわけですが、それをやるにしても、海外への発注の検討のために、為替レートのシナリオを当該部門へ提示しなければいけないですからね。

その場合は、「もし中国のB社で集中購買するならば、国内のA社で集中購買する時と比べてどのくらい単価は下がるのか?」という命題になるわけです。

そこに、RMBのレートが大きくかかわってくるわけですね。

RMBって、人民元のことです。

勢いで中国と書いてますが、この場合の国はどこの国だってありえます。

まぁでも、日本企業の発注先としては、やっぱりアジア圏が多いイメージですよね。

運送費も安いので。

インドネシア、韓国、タイ、ベトナムとかです。

さっき紹介した記事に書きましたが、企業において、専門的知見を有する人材を育て上げることは、使命のひとつでした。

実需取引は、2000年代に入る前と後では、大きく取引方法が変わってきていたんですよ。

どんな感じでその取引方法が変化したんだと思います?

ここは、ぜひおさえてほしい話になります。

集中購買のデメリット

そのへんに触れていくためにも、話を戻して、集中購買のデメリットについて書きます。

この体制を具現化するためには、当時、部材調達を一つの組織にまとめ、購入窓口を一本化することでコストダウンを図る、という取り組みがなされていました。

ぼくの勤め先に関して言えば、ぼくが入社した当時は、まさにそういう構造改革の真っただ中でした。

ただ、どんな体制にも弱点はあります。

集中購買のデメリットは、コストダウンがメインの目的となり、遊びというか、リスクを取った部品選定が行いにくくなるということだったんですね。

安くなる部品(汎用性の強い部品)ばかり選ぶと、製品の個性がなくなるからです。

例えば、料理店で皆が同じ材料を使っていたら、同じような味ばかりしてきて、個性が出にくいですよね?

こういう話はモノづくりにおいても同じでした。

そして、当時いたった結論が、「中途半端な集中購買は絶対にやめよう。やるなら長期的に手を組む会社を見つけてしまおう。」という戦略だったんです。

あ、これは勘違いしないでほしいんですが、あくまでぼくの勤め先の話ですね。

集中購買にだって、答えはありません。

一概に答えがなく、会社の経営状況や損益を見て、製品戦略に合わせて集中購買を行うかどうかは決定するべきなんですよね。

経営に答えがないように、部材調達にも答えはありません。

会社の状況に合わせた調達戦略の立案が必要だったんですね。

調達サイドではこういう事情があって、為替戦略が継続的な検討課題に挙げられたんです。

マリーとは?

海外の会社Aに発注することを検討する際は、可能な限りマリーできないか?が、まずは話し合われます。

マリーっていうのは、外貨建ての債権と債務を相殺させる手法のことです。

輸出代金として受け取った外貨を円に替えずにそのまま保有し、輸入支払いに充てるってことですね。

外貨建ての債権と債務を個別に円決済せずに、相殺させる形で為替リスクをヘッジするのが狙いです。

つまり、マリーすることができれば、為替取引なんて博打(ここではあえて博打と書きますが)はしなくてすむということですね。

例えば中国で売った自社製品の売り上げ分を、そのまま中国に展開している自社工場で働く現地採用の従業員へRMBのままで渡しちゃえばいいわけです。

そうすれば、為替取引は発生しませんよね?

この、マリーにもっていけるかどうか?の判断は、ぼくの所属している部署では行っていません。

ぼくの所属部署には、マリーできなかった取引が仕事として降られてくるってことですね。

前提条件のひとつに、「タイミング的にマリー不可」というものがある、ということです。

基本、取引の種類としては、先物為替かオプション。

あとは、仲値の話のとおり、日々の担当の裁量で行われていく取引ですよね。

まとめ

さて、いかがでしたか?

生々しい価格競争、とか書きながら、わりと出銭の話ばっかりになっちゃいましたね。

しかも、けっこうとりとめのない感じの流れの文章で。

まぁ、いっか。笑

調達部門の取引は自社のコストダウンの話ですが、まわりまわって、その努力が実るのが、自社製品の価格を安くしていくという方向の話ですからね。

そうそう、為替取引という視点でも、購買の話だけで戦略が定められていくということはない、という点も最後に書いておきますね。

あくまで、取引の実態のひとつの側面ってことです。

このへんに関しては、今後もさまざまなケースの取引を記事にしていくことで、全体像がなんとなくでも伝えられたらいいなぁとおもっています。

たぶん、こういう為替部門目線から企業の収益構造の実態を書いたブログって、国内では無いんじゃないかと思っています。

例の↑このソフトバンクの記事の話なんかも、然りですよね。

この記事に書いた話なんかは企業買収の話ですが、ここまでの規模になると、決してオーバーでなく、本当に自社が生き残れるか否かという極限状態の判断になってくるわけです。

国際企業が決して避けて通ることはできない、勝負の舞台。

為替相場は、そういう類の戦場なわけです。

Dakar

もしためになったならば、ぜひ今日もクリックをおねがいします!Ctrlを押しながらクリックすると新しいページで開けます👇(^^)